Shine Veneer Merevolusi Industri dengan Pengering Veneer yang Dapat Disesuaikan Sepenuhnya, Menawarkan Penyesuaian Tak Tertandingi hingga Setiap Komponennya

Subjudul:Shine Veneer Dryer menetapkan standar baru dalam pengolahan kayu dengan menghadirkan solusi pengeringan yang 100% sesuai pesanan, di mana setiap baut, ruang, dan kontrol dirancang sesuai spesifikasi klien yang tepat.

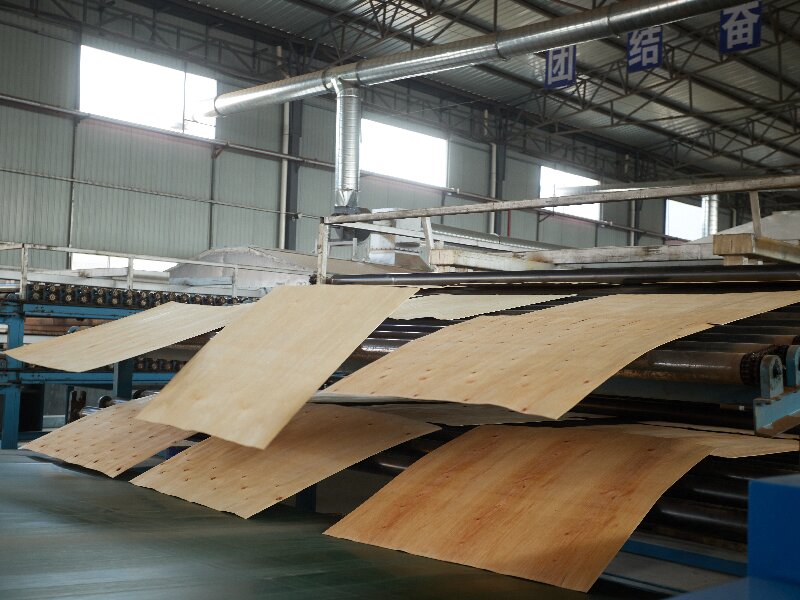

Batas waktu:SHANDONG, Tiongkok – Dalam industri yang seringkali dibatasi oleh mesin standar yang seragam, Shine Veneer Machinery Co., Ltd. mendobrak status quo dengan Pengering Veneer inovatif yang sepenuhnya dapat disesuaikan. Melangkah jauh melampaui penyesuaian parameter dasar, Shine Veneer menawarkan tingkat kemitraan teknik yang belum pernah terjadi sebelumnya.dengan mendesain dan memproduksi pengering di mana setiap komponen, sistem, dan dimensinya disesuaikan dengan realitas unik masing-masing.dari operasional setiap klien.Komitmen ini memastikan tidak hanya kompatibilitas tetapi juga sinergi optimal antara mesin dan lingkungan manufaktur, memaksimalkan efisiensi, hasil produksi, dan pengembalian investasi.

Selama beberapa dekade, produsen veneer menghadapi pilihan sulit: menyesuaikan alur produksi, tata letak pabrik, dan spesifikasi bahan baku mereka dengan dimensi dan kemampuan pengering standar, atau berinvestasi dalam solusi semi-kustom yang sangat mahal dengan fleksibilitas terbatas. Shine Veneer menghilangkan kompromi ini.

"Standardisasi memang memiliki tempatnya, tetapi dalam pemrosesan presisi tinggi dan bernilai tinggi seperti pengeringan veneer, pendekatan 'cukup baik' merugikan klien kami setiap hari dalam bentuk throughput yang suboptimal, pemborosan energi, atau inkonsistensi kualitas," kata Bapak Dennis, Kepala Insinyur di Shine Veneer. "Filosofi kami sederhana:Mesin harus sesuai dengan klien, bukan sebaliknya.Mulai dari denah area bongkar muat hingga profil kelembapan spesifik dari spesies kayu langka, kami mendesain setiap proyek dari awal."

Anatomi Kustomisasi: Penelusuran Mendalam ke dalam Komponen yang Disesuaikan

Kustomisasi pada Shine Veneer Dryer meresap ke setiap lapisan desain dan konstruksinya:

1. Dimensi Fisik & Kerangka Struktural:

Jejak dan Tata Letak Keseluruhan:Panjang, lebar, dan tinggi pengering tidak tetap. Ukuran tersebut dihitung berdasarkan ruang pabrik yang tersedia, tinggi langit-langit, dan titik integrasi dengan jalur pemotongan, penyambungan, dan penumpukan yang sudah ada. Klien dapat memilih konfigurasi lurus, multi-jalur, atau bahkan bertingkat untuk mengatasi kendala ruang.

Modul Bagian Ruang:Alih-alih menggunakan ruang pengering dengan panjang tetap, Shine menggunakan bagian-bagian modular. Klien menentukan kapasitas pengeringan dan kecepatan konveyor yang dibutuhkan, dan para insinyur akan menentukan jumlah dan panjang modul yang tepat yang diperlukan untuk mencapai waktu pengeringan yang sesuai dengan ketebalan dan jenis kayu veneer yang digunakan.

Desain Konveyor Pemuatan/Pembongkaran:Lebar, jarak antar rol, dan daya penggerak disesuaikan agar sesuai dengan dimensi veneer klien (dari potongan furnitur kecil hingga panel arsitektur besar) dan hasil produksi lini pengupas/pemotongan mereka di hulu.

2. Kustomisasi Sistem Pemanas & Pendingin Udara:

Fleksibilitas Sumber Panas:Sistem pemanas inti dapat dirancang untuk uap, minyak termal, pembakaran langsung, atau pembakaran biomassa, berdasarkan ketersediaan energi lokal, biaya, dan tujuan keberlanjutan klien.

Konfigurasi Sirkuit Aliran Udara & Nozel:Inti dari keseragaman pengeringan. Desain ruang plenum, ukuran/tipe bilah kipas (aksial vs. sentrifugal), daya motor, dan pola/kepadatan nosel jet semuanya disesuaikan. Ini memastikan kecepatan dan distribusi aliran udara yang sempurna di seluruh lebar dan di antara setiap dek, baik untuk mengeringkan kayu ek yang halus setebal 0,3 mm atau kayu poplar yang kuat setebal 3,2 mm.

Saluran Udara dan Sekat:Saluran udara internal dirancang dan diposisikan untuk mencapai profil aerodinamis yang didesain, dengan sekat yang dapat disesuaikan dan dikonfigurasi khusus untuk rentang kondisi operasi yang diharapkan.

3. Sistem Konveyor & Mekanisme Internal:

Spesifikasi Roller & Mesh Belt:Diameter rol, material (baja, aluminium), tekstur permukaan, dan jenis bantalan dipilih berdasarkan jenis veneer dan untuk meminimalkan bekas. Untuk pengering sabuk jala, diameter kawat, bukaan jala, dan komposisi paduan ditentukan untuk daya tahan dan jejak minimal.

Sistem Penggerak: Tenaga motor roda gigi, rasio peredam, dan spesifikasi rantai/sproket dirancang untuk beban total (berat veneer basah + konveyor) dan rentang kecepatan yang diperlukan, memastikan traksi yang andal dan bebas selip.

Konfigurasi Dek:Jumlah rak pengering (tunggal, ganda, bertingkat) adalah variabel kustom utama yang secara langsung menentukan kapasitas dalam area lantai tertentu.

4. Rangkaian Kontrol & Instrumentasi:

Penempatan dan Jenis Sensor:Jenis (kapasitansi, resistansi) dan jumlah probe kelembaban, bersama dengan lokasi sensor suhu/kelembaban, direncanakan secara strategis untuk format veneer spesifik klien guna memberikan umpan balik yang representatif dan real-time.

PLC dan Logika Perangkat Lunak:Kurva pengeringan dan algoritma kontrol yang diprogram ke dalam PLC bukanlah bersifat umum. Kurva dan algoritma tersebut dikembangkan dan disempurnakan menggunakan data dari jenis kayu klien, kadar air awal, dan kadar air akhir yang diinginkan. Antarmuka manusia-mesin (HMI) dapat disesuaikan untuk bahasa, tingkat akses, dan format pelaporan data.

Integrasi Otomatisasi:Sistem kontrol dirancang dengan titik I/O yang terdefinisi untuk berinteraksi secara mulus dengan sistem SCADA atau MES yang sudah ada di seluruh pabrik klien.

5. Spesifikasi Material & Finishing:

Paket Isolasi:Jenis material isolasi (wol mineral, wol batuan) dan ketebalannya dapat disesuaikan berdasarkan kondisi lingkungan dan target efisiensi energi klien.

Pelapis dan Baja Struktural:Pelapis eksterior (baja berlapis warna, baja tahan karat) dan ukuran/tingkat elemen struktural dapat ditentukan sesuai dengan kondisi lingkungan yang berbeda (misalnya, daerah pesisir, daerah dengan kelembaban tinggi) atau preferensi estetika.

Proses Rekayasa Kolaboratif

Untuk mencapai tingkat kustomisasi ini diperlukan proses kolaborasi yang mendalam:

Penemuan Mendalam:Tim teknik Shine Veneer melakukan konsultasi menyeluruh dan, jika diperlukan, survei lokasi untuk memahami variabel bahan baku, logistik pabrik, infrastruktur utilitas, dan tujuan produksi.

Simulasi & Proposal:Dengan menggunakan perangkat lunak pemodelan canggih, para insinyur mensimulasikan proses pengeringan dan membuat proposal terperinci, komponen demi komponen, serta tata letak 3D.

Tinjauan Desain Bersama:Klien meninjau desain, memberikan umpan balik pada setiap aspek sebelum proses manufaktur dimulai.

Pengujian Pra-Pengiriman:Jika memungkinkan, sub-rakitan atau rangkaian kontrol yang penting diuji dan diverifikasi bersama klien.

Pelatihan & Dokumentasi yang Disesuaikan: Dokumentasi akhir dan pelatihan di lokasi dikhususkan untuk konfigurasi mesin yang dikirimkan.

Dampak Pasar dan Testimoni Klien

Pendekatan ini telah mendapat sambutan positif secara global. Sebuah produsen veneer furnitur di Vietnam melaporkan pengurangan penggunaan energi sebesar 22% dan hampir sepenuhnya menghilangkan masalah pinggiran yang terlalu kering setelah beralih ke pengering Shine yang dirancang khusus untuk spesies kayu tropis campuran mereka. Sebuah produsen panel besar di Amerika Utara memuji integrasi yang mulus dari pengering Shine multi-zona yang besar ke dalam lini produksi kontinu otomatis mereka, yang dimungkinkan oleh antarmuka dimensi dan kontrol yang tepat.

Kesimpulan: Mendefinisikan Ulang Nilai dalam Pengeringan Veneer

Paradigma Shine Veneer Dryer yang sepenuhnya dapat disesuaikan mewakili lebih dari sekadar produk; ini adalah kemitraan rekayasa yang berorientasi pada layanan. Dengan berkomitmen untuk membangun pengering di mana setiap aspek—dari jejak skala makro hingga spesifikasi skala mikro dari bantalan—ditentukan oleh kebutuhan aktual klien, Shine Veneer tidak hanya menghadirkan mesin, tetapi solusi pengeringan yang terintegrasi sempurna dan dioptimalkan. Di pasar global yang kompetitif di mana efisiensi dan kualitas sangat penting, kemampuan untuk menyediakan pengering yang benar-benar dipesan khusus dan direkayasa dengan presisi ini menetapkan standar emas baru, memastikan bahwa peralatan itu sendiri tidak pernah menjadi hambatan, tetapi katalisator untuk pertumbuhan dan keunggulan dalam produksi veneer.